隨著工業自動化的快速發展,工廠采用自動化粉條生產線已成為提高生產效率、保證產品質量的關鍵手段。這種生產線不僅適用于傳統粉條生產,還能擴展到其他材料如電熔鎂的制造。下面將詳細介紹自動化粉條生產線的特點、工藝流程,并簡要提及電熔鎂的生產過程。

一、自動化粉條生產線的特點

自動化粉條生產線以高效、精準和可持續為核心,具有以下顯著特點:

- 高效性:生產線采用自動化控制系統,實現從原料處理到成品包裝的全流程連續作業,大幅提升生產效率,減少人工干預。通常,一條自動化生產線每小時可處理數百公斤原料,遠高于傳統手工生產。

- 精確控制:通過傳感器和PLC(可編程邏輯控制器)系統,生產線能精確控制溫度、濕度、混合比例等參數,確保粉條的質地、顏色和口感一致性,提高產品合格率。

- 節能環保:設備設計注重能源利用效率,常見采用熱回收系統和低能耗電機,減少廢棄物和廢水排放。例如,在淀粉處理環節,通過循環水系統降低用水量。

- 靈活性高:生產線可根據不同原料(如馬鈴薯淀粉、綠豆淀粉)調整工藝參數,適應多樣化市場需求。模塊化設計便于升級和維護,延長設備壽命。

- 安全衛生:全封閉式生產環境減少人為污染,符合食品衛生標準,自動清洗系統確保設備清潔,降低食品安全風險。

這些特點使得自動化生產線在粉條制造中廣泛普及,幫助工廠降低運營成本,同時提升市場競爭力。

二、自動化粉條生產線的工藝

自動化粉條生產線的工藝通常包括原料處理、混合、成型、蒸煮、冷卻、切割和包裝等步驟,具體流程如下:

- 原料處理:將淀粉類原料(如馬鈴薯或綠豆淀粉)進行篩選和凈化,去除雜質。然后,通過自動輸送系統送入混合機。

- 混合與調漿:在混合機中,淀粉與水按比例混合,加入適量添加劑(如食用膠)以改善粉條彈性。系統自動控制攪拌時間和速度,確保漿料均勻。

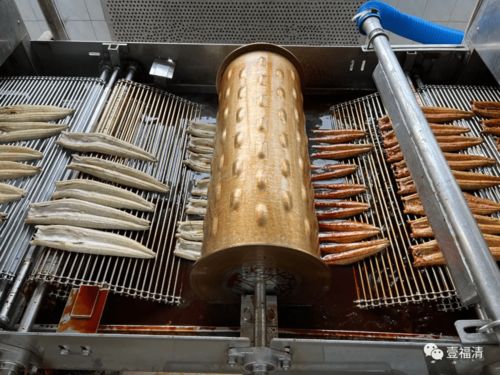

- 成型與蒸煮:漿料通過擠出機成型為條狀,進入蒸煮設備。蒸煮過程通常在高溫蒸汽下進行,使淀粉糊化,固定形狀。溫度和時間由自動化系統精確調控,以防止過度或不足糊化。

- 冷卻與老化:蒸煮后的粉條通過冷卻水槽快速降溫,然后進入老化室,在恒溫恒濕環境中靜置數小時,以增強粉條的韌性和口感。

- 切割與干燥:老化后的粉條由自動切割機切成標準長度,隨后進入干燥設備(如熱風干燥機),去除多余水分,使粉條達到儲存標準。干燥過程可調節溫度和風速,避免開裂。

- 包裝與檢驗:粉條通過自動包裝機進行稱重、封口和貼標,同時視覺檢測系統剔除不合格產品,確保出廠質量。

整個工藝強調自動化與智能化,減少了人為誤差,提高了生產穩定性。

三、電熔鎂的生產簡介

電熔鎂是一種通過電熔法生產的高純度氧化鎂(MgO),廣泛應用于耐火材料、電子和化工行業。其生產過程雖與粉條制造不同,但同樣可應用自動化技術提升效率。主要工藝包括:

- 原料準備:選用高純度菱鎂礦(主要成分為MgCO3),經破碎和篩選后,送入電熔爐。

- 電熔過程:在高溫電弧爐中,原料在電力作用下熔化,分解為氧化鎂和二氧化碳。自動化控制系統監控溫度(通常超過2800°C)和電流,確保反應充分。

- 冷卻與破碎:熔融物冷卻后形成塊狀電熔鎂,再通過自動化破碎和篩分設備,得到不同粒度的產品。

- 質量檢測與包裝:使用X射線或光譜分析儀檢測純度,自動包裝系統進行分裝。

電熔鎂生產注重能源管理和環保,自動化生產線可優化電力消耗,減少排放,與粉條生產線共享高效、精準的控制理念。

自動化粉條生產線以其高效、精確和環保的特點,顯著提升了傳統食品工業的水平,而其工藝原則也可借鑒到其他領域如電熔鎂生產。隨著技術進步,未來這些生產線將更加智能化和可持續,為工業發展注入新動力。